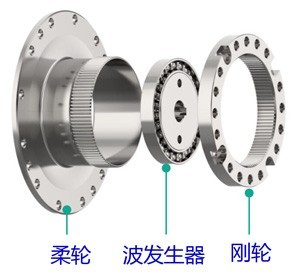

谐波减速机,又称为柔性齿轮减速机或波发生器减速机,是一种利用柔性齿轮和刚性齿轮啮合传递动力和运动的新型传动装置。其核心部件包括波发生器、柔性齿轮和刚性齿轮。波发生器通常呈椭圆形或双曲线形,其形状的变化会导致柔性齿轮产生周期性的弹性变形,进而与刚性齿轮产生啮合和脱开的过程,从而传递动力。谐波减速机实际上是利用行星齿轮传动原理发展起来的一种新型减速器,因此在大的分类上,谐波减速机可归类为行星减速机。

二、谐波减速机的工作原理

谐波减速机的工作原理基于弹性力学和齿轮啮合理论。

当波发生器在柔性齿轮内部旋转时,其形状的变化会导致柔性齿轮产生周期性的变形。当波发生器的长轴与柔性齿轮的某一齿对齐时,这一齿会被推向径向的最大位置,与刚性齿轮形成紧密啮合;而当波发生器的短轴与柔性齿轮的齿对齐时,这一齿则会径向收缩,与刚性齿轮脱开啮合。这种周期性的啮合和脱开过程,使得柔性齿轮和刚性齿轮之间产生减速效果。

波发生器

波发生器,很多人也习惯称之为谐波减速机轴承,其两端装有滚动轴承构成滚轮,与柔轮的内壁相互压紧。波发生器是使柔轮产生可控弹性变形的构件。

当波发生器装入柔轮后,迫使柔轮的剖面由原先的圆形变成椭圆形,其长轴两端附近的齿与刚轮的齿完全啮合,而短轴两端附近的齿则与刚轮完全脱开。周长上其他区段的齿处于啮合和脱离的过渡状态。当波发生器连续转动时,柔轮的变形不断改变,使柔轮与刚轮的啮合状态也不断改变,由啮入、啮合、啮出、脱开、再啮入……,周而复始地进行,从而实现柔轮相对刚轮沿波发生器相反方向的缓慢旋转。

柔性轮:柔轮为可产生较大弹性形变的薄壁齿轮,其内孔直径略小于波发生器的长轴。工作时,固定刚轮,由电机带动波发生器转动,柔轮作为从动轮,输出转动,带动负载运动。因柔性轮需要有高弹性,所以柔性齿轮的核心材料为聚氨酯,其具有优良的弹性、耐磨性、耐候性和耐化学性能。柔性齿轮的制造工艺主要包括注塑、模压、挤出等方法,其制造成本较低,形状多样化。在精密制造行业和对承载力、耐磨性要求特殊的航空航天医学等领域,多半采用液态金属材质(非晶合金的俗称)。

刚轮:它是一个刚性的内齿轮,一般采用钢性材质,所以也称为钢轮。是配合柔性轮传递扭矩的内齿轮。

三、谐波减速机功能特点和优势

1. 高减速比:

谐波减速机具有较高的减速比,能够实现较大的传动比范围,满足不同场合的减速需求。

2. 结构紧凑:

由于其独特的传动方式,谐波减速机在传递相同动力的情况下,体积和重量远小于传统减速机,有利于节省安装空间。

3. 传动平稳:

由于啮合过程中柔性齿轮的弹性变形,使得传动过程平稳,冲击和振动较小。

4. 高精度:

谐波减速机具有较高的传动精度,能够满足精密传动的要求。

5. 寿命长:

采用高强度材料和精密加工技术,使得谐波减速机具有较长的使用寿命。

四、谐波减速机缺点

1. 承载能力有限:由于柔性齿轮的弹性变形,其承载能力相对有限,不适合传递过大的扭矩。

2. 对润滑要求较高:为保证传动的平稳性和效率,谐波减速机对润滑的要求较高,需要定期更换润滑油。

3. 成本较高:由于制造精度和材料的要求较高,使得谐波减速机的成本相对较高。

五、谐波减速机应用场景和范围

谐波减速机因其独特的传动方式和优势,广泛应用于各种需要高精度、高减速比、结构紧凑的传动场合,如:

1. 机器人领域:谐波减速机是工业机器人关节驱动的核心部件,能够实现机器人的高精度、快速、平稳的运动。

2. 精密加工设备:如数控机床、磨床等,需要高精度、高稳定性的传动系统来保证加工质量。

3. 航空航天:由于结构紧凑、重量轻,谐波减速机在航空航天领域也得到了广泛应用。

4. 医疗设备:如CT机、X光机等医疗设备的旋转部分,需要高精度的传动来保证成像质量。

5. 其他领域:如测量仪器、包装机械、印刷机械等,也常采用谐波减速机来实现精确的传动和控制。

网站首页

网站首页

拨打电话

拨打电话

联系我们

联系我们